|

Современные промышленные

технологии обработки металлов давлением

Объекты исследований – технологические

процессы промышленного изготовления деталей и узлов изделий машиностроения из

высокопрочных анизотропных материалов, применительно к изготовлению

ракетно-космической и оборонной техники, транспортного машиностроения, товаров

потребления (ракетные разгонные блоки типа «ДМ», космические корабли «Союз», «Союз

ТМА», «Прогресс», «Прогресс М1», крылатые ракеты типа «Яхонт», спутники связи и

дистанционного зондирования земли типа «Ямал» и «Белка»,

снаряды

реактивных систем залпового

огня и т.д.)

Приоритет изделий – аналогов нет.

Цель работы – обеспечение серийного

промышленного производства изделий при необходимых технических характеристиках,

повышение полезной массы, удельной прочности и снижение трудоемкости

изготовления.

Средства – создание приоритетных процессов

обработки материалов давлением на базе научных исследований деформирования

анизотропных, высокопрочных, упрочняющихся материалов; создание новых

композиционных материалов.

Разработано и внедрено

v 1.

теоретические методы расчета процессов

деформирования высокопрочных анизотропных материалов при различных

температурно-скоростных режимах деформирования (холодное деформирование и

формоизменение в режиме кратковременной ползучести); в указанных постановках не

имеют аналогов за рубежом; новые способы обработки;

v 2.

конкурентоспособные

технологические процессы производства изделий машиностроения из высокопрочных

анизотропных материалов, обеспечивающие повышение качества и снижение

трудоемкости их изготовления, защищенные авторскими свидетельствами и патентами

РФ;

v 3.

комплексы оборудования и

оснащения производства, защищенные авторскими свидетельствами и патентами РФ;

принципиально новые композиционные материалы и на их основе

корпусные конструкции.

Общность

технологических процессов определена:

1. целевой направленностью на объекты

ракетно-космической и оборонной техники, транспортного машиностроения, узлы и

детали которых изготавливают из высокопрочных анизотропных материалов;

2. научным подходом к разработке режимов

технологических процессов на базе механики формоизменения анизотропных

высокопрочных материалов при различных термомеханических режимах деформирования;

3. задачами повышения полезной массы,

удельной прочности, геометрического качества и снижения трудоемкости.

Научно-техническая новизна выражена

в создании:

1. расчетных методов обработки холодной и

горячей обработки давлением при учете анизотропии, упрочнения, вязкости,

кинетики сплошности материалов и прогнозирования качества изделий;

2. новых композиционных материалов;

3. новых композиционных материалов;

4. новых технологических процессов, в том

числе,

4.1

совмещенных процессов обжима и набора

утолщений при локальном нагреве;

4.2

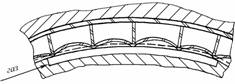

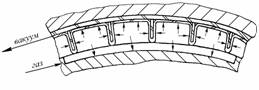

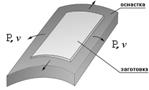

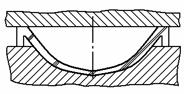

совмещенных процессов газоформовки и

диффузионной сварки корпусов;

4.3

изотермического и холодного

выдавливания заготовок активными и реактивными силами трения;

4.4 комбинированной и ступенчатой вытяжки;

4.5

процессов формоизменения с локальным

очагом деформации;

4.6 прессование оболочек из композиционных

материалов.

Технико-экономическая эффективность:

1. обеспечение повышенных технических

характеристик при серийном производстве;

2. сокращение сроков производства и

трудоемкости изготовления изделий в 1,5…2,0 раза;

3.

повышение удельной прочности на 20…30

%, точности геометрии узлов в 3…5 раз;

4.

увеличение коэффициента использования

материала с 0,2 до 0,8;

5.

снижение массы изделия на 10…30%.

Экономический эффект:

4 млрд. 800 млн. (четыре миллиарда

восемьсот миллионов) рублей.

ТИПОВЫЕ

ПРОЦЕССЫ ОБРАБОТКИ

|

Формообразование

листовых материалов |

|

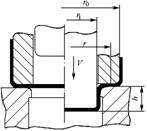

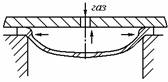

вытяжка

без утонения |

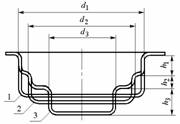

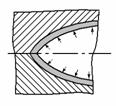

комбинированная

вытяжка |

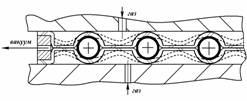

сварка и формовка

калибровка - сварка

газоформовка и диффузионная сварка

ячеистой оболочки |

|

|

|

|

формовка – сварка трубчатого

радиатора

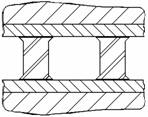

диффузионная сварка давлением

в вакууме

|

|

ступенчатая вытяжка оболочек |

|

газовая формовка |

локальное

деформирование |

|

горячее газостатическое прессование

композиционных оболочек |

изгиб с растяжением |

|

Формообразование

объемных заготовок |

|

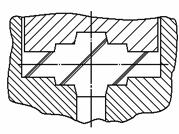

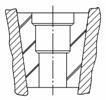

прямое и обратное выдавливание |

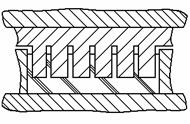

изотермическое формообразование

вафельного фона |

|

изотермическая

штамповка

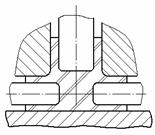

набор фланца с локальным нагревом |

выдавливание в разъемных матрицах

формообразование

оребрений |

Примечание: образцы промышленных

изделий, оснастка, оборудование и внедрения вынесены в альбом-приложение.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА КОРПУСНЫХ УЗЛОВ И

ДЕТАЛЕЙ

|

Наименование узлов и деталей |

Технологии |

Техническая эффективность |

|

Традиционная |

Новая |

|

Корпуса отсеков и емкостей |

1. Головные корпуса |

Вальцовка обечаек. Сварка.

Механообработка поковок и труб. |

Совместные процессы

раздачи, обжима и набора утолщений при локальном деформировании с

нагревом. |

1. Повышение удельной

прочности деталей на 20 – 30%, герметичности на 20%, точности в 3…5 раз.

2. Увеличение КИМ с 0,2 до

0,7.

3. Снижение трудоемкости

изделия в 1,5…2 раз.

Источники эффективности:

- введение новых и

модернизированных техпроцессов и оборудования;

- ликвидация (уменьшение)

сварки плавлением, пайки, слесарной правки. |

|

2. Корпуса отсеков, днища |

Фрезерование.

Гибка-вальцовка. Пайка. Электрохимия. |

Совмещенные процессы

газоформовки и диффузионной сварки. Изотермическое выдавливание

вафельного фона. |

|

3. Шаровые и торовые

емкости |

Прессовая штамповка.

Мехобработка поверхности. Сварка. |

Ступенчатая вытяжка на

гидропрессах. Газоформовка с нагревом. |

|

Детали ДУ |

4. Камеры сгорания.

Газоводы. |

Вальцовка. Сварка. Правка.

Мехобработка поковок. |

Изотермическое

гидропрессовое деформирование, вытяжка, обжим проталкиванием. |

|

5. Турбонасосный агрегат |

Литье. Электрохимическая

обработка. |

Диффузионная сварка

давлением. |

|

6. Корпусная арматура

трубопроводов |

Молотовая штамповка.

Сварка. Мехобработка прутков |

Высадка с локальным

нагревом. Изотермическое выдавливание. Многоплунжерное выдавливание. |

|