|

ВАФЕЛЬНЫЕ И ТРУБЧАТЫЕ КОНСТРУКЦИИ,

ИЗГОТОВЛЕННЫЕ ИЗОТЕРМИЧЕСКОЙ ПНЕВМОФОРМОВКОЙ И ДИФФУЗИОННОЙ СВАРКОЙ

ДАВЛЕНИЕМ

|

Сплавы АМг6, 1511, 1911 и ВТ6

Габаритные размеры: ширина – 500 мм; длина – 500 мм;

высота – свыше 50 мм

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ФОРМООБРАЗОВАНИЯ

ЧЕТЫРЕХСЛОЙНЫХ ПАНЕЛЕЙ

|

№ п/п |

Операции |

Технологические режимы |

|

Температура,

|

Давление,

МПа |

Время,

мин |

|

1 |

Подготовка исходных заготовок (резка, обезжиривание,

травление, промывка, сушка) |

По отдельным технологическим процессам |

|

2 |

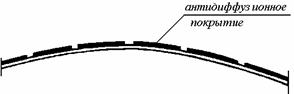

Нанесение антидиффузионного покрытия по трафарету на

один из листов заполнителя. Вварка газоввода в заполнитель. Вариант для

титановых и алюминиевых сплавов: сварка листов заполнителя

электроннолучевой сваркой по требуемому рисунку ячеек |

То же |

|

3 |

Установка сборки из четырех листов (заполнитель – 2

листа, обшивки – 2 листа) в оснастку и вакуумную пресс-камеру |

То же |

|

4 |

Вакуумирование зазора между листами заполнителя.

Нагрев |

875...930 |

10-3 мм рт. ст. |

До 200 |

|

510...530 |

10-4 мм рт. ст. |

|

5 |

Закрытие оснастки и герметизация ее полости по

контуру давлением гидроцилиндра |

875...930 |

12...15 |

0,1...0,2 |

|

510...530 |

|

6 |

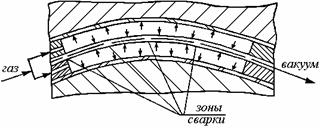

Подача газа (аргона) в полости между заполнителем и

обшивками до необходимого давления. Выдержка под давлением –

диффузионная сварка заполнителя |

875...930 |

3,5...4,5 |

30...45 |

|

510...530 |

2,5...3,5 |

20...30 |

|

7 |

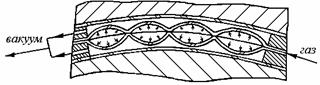

Вакуумирование полостей между заполнителем и

обшивками |

875...930 |

10-3 мм рт. ст. |

10...15 |

|

510...530 |

10-4 мм рт. ст. |

|

8 |

Подача газа (аргона) между листами заполнителя –

формообразование ячеек |

875...930 |

1...1,5 |

15...20 |

|

510...530 |

0,8...1,2 |

|

№ п/п |

Операции |

Технологические режимы |

|

Температура,

|

Давление,

МПа |

Время,

мин |

|

9 |

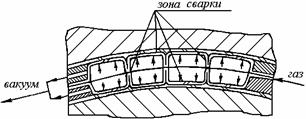

Увеличение давления газа и проведение

калибровки ячеек и диффузионной сварки с обшивками. Выдержка под

давлением |

875...930 |

3,5...4,5 |

30…45 |

|

510...530 |

2,5...3,5 |

20...30 |

|

10 |

Охлаждение при постепенном сбросе давления

газа в проточном аргоне |

До 200 |

До 0 |

До 200 |

|

11 |

Охлаждение при выключенной вакуумной системе |

70 |

- |

100 |

|

12 |

Раскрытие камеры, оснастки, съем изделия.

Подготовка к последующим операциям |

- |

- |

- |

Экономическая эффективность

|

Увеличение удельной прочности изделия

(раз) |

1,5…1,7 |

|

Снижение массы (раз) |

1,5 |

|

Снижение трудоемкости (раз) |

2…3 |

|

Увеличение КИМ (с/до) |

0,3 / 0,9 |

А.С. № 1759583

|

ЧЕТЫРЕХСЛОЙНЫЕ ПАНЕЛИ, ИЗГОТОВЛЕННЫЕ

ИЗОТЕРМИЧЕСКОЙ ПНЕВМОФОРМОВКОЙ

И ДИФФУЗИОННОЙ СВАРКОЙ ДАВЛЕНИЕМ

|

|

№

позиции |

Эскиз

операции |

|

2 |

|

|

3-6 |

|

|

7,8 |

|

|

9 |

|

Титановый

сплав ВТ14, алюминиевый сплав 1911

Габаритные размеры: длина – 200 мм; ширина – 1000

мм; высота – 50 мм

|

ВЫТЯЖКА И ГАЗОФОРМОВКА КОРПУСОВ ДНИЩ

ОТСЕКОВ

|

|

Материалы: |

алюминиевые сплавы АМг6, 1201. |

|

Основные размеры: |

диаметр - до 2000 мм; толщина - 3…5 мм. |

|

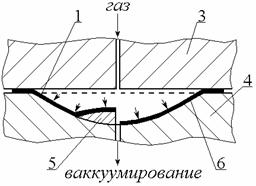

Схемы обработки |

Основные операции:

1. Двухпереходная холодная вытяжка на

гидропрессе.

1. Формообразование газом с нагревом заготовки в

штампе:

температура

; ;

давление 1…1,5 атм.;

время 10…15 мин.

2. Реверсивное формообразование при тех же

режимах.

3. Охлаждение под давлением.

4. Съем изделия.

Технико-экономическая эффективность:

1. Уменьшение объема мехобработки до 50%.

2. Повышение точности (в 2…3 раза).

|

|

1. Прессовая вытяжка |

2. Газоформовка |

|

|

1-ая операция 2-ая операция

1 – заготовка (полуфабрикат);

2 – пуансон; 3 – прижим;

4 – матрица; 5 – грибок реверса;

6 – изделие |

А.С. №764786; А.С. №764786

|

ИЗОТЕРМИЧЕСКОЕ ВЫДАВЛИВАНИЕ

ВАФЕЛЬНОГО ФОНА

|

|

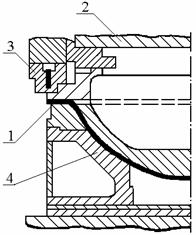

Схема обработки

вафельного днища

1 – оправка; 2 – пуансонодержатель;

3 – пружины; 4 – пуансон;

5 – матрица; 6 – готовое изделие. |

Основные операции:

1. Подготовка заготовок.

2. Нанесение смазочного покрытия (графит+мел).

3. Нагрев в штампе

400…450 400…450 С

- для алюминиевых сплавов; С

- для алюминиевых сплавов;

900…930 900…930 С

- для титановых сплавов. С

- для титановых сплавов.

4. Выдавливание вафельных оребрений при заданной

скорости.

5. Выдержка под давлением до 15 мин.

6. Охлаждение под давлением.

7. Термофиксация.

8. Охлаждение и съем изделий.

Технико-экономическая

эффективность:

1. Ликвидация механической обработки.

2. Повышение прочности изделий на 30% за счет

деформационного упрочнения материала.

3. Снижения трудоемкости производства изделий в

2…3 раза.

|

А.С. №1019731

|

|

|

титановые сплавы ВТ14, ВТ20

Габаритные размеры: диаметр – 2000 мм; высота –

до 1000 мм; толщина стенки – 2…3 мм |

|

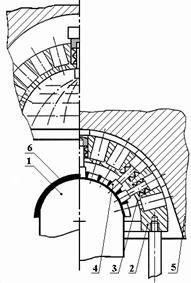

ЭЛЕМЕНТЫ КОРПУСОВ

ОТСЕКОВ И ДНИЩ

|

Габаритные размеры:

мм мм

|