|

Технологические процессы

|

|

ГОЛОВНЫЕ КОРПУСА

Совмещенные процессы обжима, раздачи,

набора утолщений |

|

|

Материалы: |

алюминиевые сплавы 1201; АМг6; 1911 |

|

Основные размеры: |

диаметр

- 300…500 мм; толщина стенки - 10…15 мм; высота до 1000 мм |

|

Схемы обработки |

Основные операции:

1. Подготовка заготовок (очистка, травление,

покрытие).

2. Нагрев в оснастке ( ). ).

3. Прессовая обработка при ступенчатой деформации

обжима и набора утолщений в заданном режиме (пресс гидравлический модели

П313).

Технико-экономическая

эффективность:

1. Повышение прочности за счет ликвидации клепки,

механической обработки, сварки на 25%.

2. Повышение точности изделий в 2 раза.

3. Снижение трудоемкости изготовления деталей на 30%.

А.С. №1349845;

А.С. №1223559;

А.С. №1019731 |

|

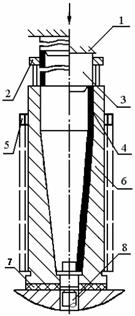

1. Обжим

1 – траверса; 2 – кольцо направляющее; 3 –

пуансон;

4 – деталь; 5 – индуктор одновитковый; 6 – матрица;

7 - плиты асбоцементные;

8 – выталкиватель. |

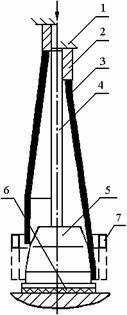

2. Раздача

1 – траверса; 2 – толкатель; 3 – деталь; 4 –

стойка; 5 – пуансон; 6 – плиты асбоцементные; 7 - индуктор одновитковый. |

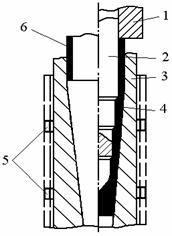

3. Набор утолщений

при обжиме

1 – траверса; 2 – пуансон;

3 – матрица; 4 – деталь; 5 - индуктор одновитковый; 6 - заготовка. |

ГОЛОВНЫЕ КОРПУСА

алюминиевые сплавы 1201,

АМг6, 1911

|

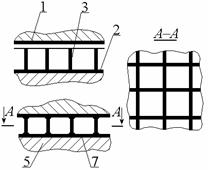

КОРПУСА ОТСЕКОВ И ДНИЩ

Газоформовка и диффузионная сварка

вафельных конструкций

|

|

Материалы: |

алюминиевые сплавы

1911; АМг6; титановые сплавы ВТ14; ВТ6С |

|

Основные размеры: |

диаметр 1000…2000 мм;

толщина стенки 1…3 мм; высота 500…1200 мм. |

|

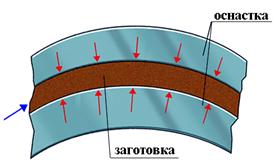

Схемы обработки обечайки корпуса |

Основные операции:

1. Подготовка заготовок (обезжирование и

травление).

2. Травление разрядом в вакууме.

3. Вакуумное нанесение меди толщиной

0,05 мм.

4. Нагрев в вакууме (в оснастке)

( мм

рт.ст.; мм

рт.ст.;

(для

алюминиевых сплавов), (для

алюминиевых сплавов),   (для

титановых сплавов)). (для

титановых сплавов)).

5. Формовка газом (или давлением пресса)

(давление до 1…2 атм.)

6. Калибровка – соединение (5…7 атм.)

Технико-экономическая эффективность:

1. Создание новой конструкции с

повышенной на 30% удельной прочностью.

2. Сокращение объема сварки плавлением и

ликвидация пайки.

3. Сокращение трудоемкости изготовления

в 2…3 раза. |

|

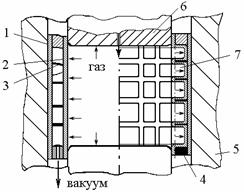

1. Формовка и соединение газом |

2. Соединение жестким

штампом |

|

1, 2 - наружная и внутренняя оболочки;

3 - вафельные вставки;

4 - уплотнитель; 5 - штамп;

6 - пуансон; 7 - изделие |

(сварка давлением в вакууме)

|

|

А.С. №1446789; А.С. №1522586; А.С.

№1745469; А.С. №1759583 |

Основные размеры: диаметр – 1000…2000 мм; высота –

500…1200 мм; толщина стенки – 1…3 мм.

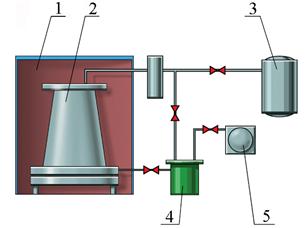

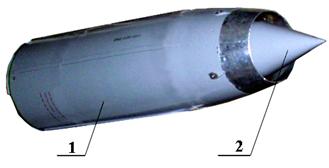

ОБОЛОЧКИ ИЗ КОМПОЗИТОВ

(корпуса, головные отсеки крылатых ракет)

|

Материалы: |

стекло и

углепластики. |

|

Схема обработки |

Основные операции и

режимы:

1. Подготовка пакета исходных материалов. Установка в

оснастку.

2. Сушка при

С

за 4ч. в вакууме. С

за 4ч. в вакууме.

3. Выдержка под давлением 25 атм.

4. Нагрев до

С

и термообработка. С

и термообработка.

5. Пропитка в вакууме под давлением 20 атм.

6. Термообработка при

С

за 3ч. С

за 3ч.

7. Удаление изделия. Контроль.

Технико-экономическая

эффективность:

1. Обеспечение возможности изготовления изделия с

заданными тактико-технические характеристиками.

2. Снижение полетного веса изделия на 30%.

Место внедрения:

ФГУП «НПО машиностроения, ФГУП ПО «Стрела» (г.

Оренбург). |

|

Блок-схема установки

1 - печь; 2 - пресс-форма (матрица,

пуансон); 3 - вакуумный насос; 4 - бачок со связующим; 5 - компрессор |

|

Изделие |

|

корпус

1 - корпус; 2 - обтекатель |

|